Еще в 80-е годы учеными института "ВНИПИэнергопром" был разработан предшественник пенополимерминеральной изоляции – полимербетонная изоляция (ПБИ). Но дефицит основного компонента, необходимого для изготовления изоляции, стал причиной, по которой опытные производства не развивались до последнего времени.

Еще в 80-е годы учеными института "ВНИПИэнергопром" был разработан предшественник пенополимерминеральной изоляции – полимербетонная изоляция (ПБИ). Но дефицит основного компонента, необходимого для изготовления изоляции, стал причиной, по которой опытные производства не развивались до последнего времени.

Почти через 20 лет, когда на рынке стали доступны импортные компоненты жестких полиуретанов, ОАО "ВНИПИэнергопром" предложил усовершенствованный материал – пенополимерминеральную композицию, ставшую основой для производства пенополимерминеральной изоляции (ППМИ).

В настоящий момент в России существует около десятка предприятий, производящих ППМ изоляцию, и проложено более тысячи километров теплопроводов в полимербетонной и пенополимерминеральной изоляции.

При производстве труб в ППМ изоляции сами трубы не подвергаются предварительной подготовке, механической или химической. За один технологический процесс полимер интенсивно обволакивает трубу, распределяясь в три слоя:

- нижний слой – антикоррозийный, предназначен для «мертвого» сцепления, склеивания с металлом трубы, его толщина - 3-8 мм, слой обладает высокой адгезией, плотно прилегает к трубе, имеет объемную массу - 400-500 кг/м3;

- средний слой - теплоизоляционный, с объемной массой - 80-100 кг/м3, слой толстый, похож на губку с огромным количеством воздушных пузырьков внутри, удерживает тепло, пропуская только сотые доли ватта на погонном метре (в то время как обычные стальные трубы теряют на пути от котельной до потребителя 10-12% энергии);

- верхний слой – механогидрозащитный, толщиной 5-10 мм с объемной массой 400-600 кг/м3. Это прочный корковый слой, способный выдержать тяжесть грунта и предохранять от механических повреждений. Причем, с годами он становится еще прочнее.

Основные достоинства трубопроводов с ППМ-изоляцией

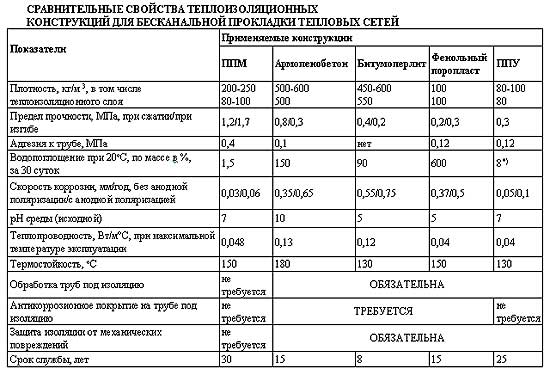

По сравнению с другими конструкциями теплопроводов (в частности ППУ), теплопроводы в ППМ изоляции отличаются:

- невысокой стоимостью (средние и крупные диаметры, фасонные части, комплект для изоляции стыков на прямолинейных участках – бесплатно);

- отсутствием системы ОДК (в соответствии со СНиП 41-02-2003 "Тепловые сети", не требуется);

- повышенной термостойкостью - до плюс 150 °С;

- отсутствием необходимости специальной антикоррозионной защиты труб;

- паропроницаемостью коркового слоя;

- высоким качеством и мономерностью теплоизоляционного слоя (без раковин и пустот, присущих теплопроводам в ППУ изоляции);

- дешевой ремонтопригодностью (практически любые дефекты легко устраняются неразрушающими конструкцию методами);

- стойкостью к старению (в результате химической реакции между полиизоцианатом и наполнителем).

Многолетняя успешная эксплуатация теплопроводов в ППМ изоляции в различных регионах России, особенно в зонах с увлажненными грунтами, полностью подтвердила, что паропроницаемые конструкции перспективнее, надежнее и долговечнее сплошной герметизации полиэтиленовой оболочкой (ППУ изоляцией).

В 2003 году конструкция теплопроводов в ППМ изоляции включена в СНиП 41-02-2003 "Тепловые сети", введенные в действие с 1 сентября 2003 года постановлением Госстроя РФ от 24. 6.03 №110, наравне с теплопроводами в ППУ изоляции. Для нее разработаны технические условия производства, типовые решения прокладки трубопроводов тепловых сетей, имеются необходимые сертификаты соответствия и санитарно-эпидемиологические заключения.

Предварительно изолированные трубы в ППМ изоляции были включены РАО "ЕЭС России" в концепцию технической политики в п. 2 (Системы транспорта и распределения тепловой энергии. Тепловые сети):

- п. 2.1. Рекомендуемое к применению оборудование и технологии: при ремонте, реконструкции и новом строительстве тепловых сетей должны применяться трубы с высокой заводской готовностью в пенополиуретановой (ППУ) и пенополиминеральной (ППМ) изоляции со сроком эксплуатации 30 лет;

- п. 2.3. Перспективное оборудование и технологии: бесканальная прокладка теплопроводов типа "труба в трубе" в пенополиуретановой (ППУ) изоляции и полиэтиленовой оболочке с системой оперативно-дистанционного контроля увлажнения изоляции (ОДК) и в пенополиминиральной (ППМ) изоляции. Такие теплопроводы позволяют на 80% устранить возможность повреждения трубопроводов от наружной коррозии, сократить потери тепловой энергии через изоляцию в 2/3 раза, снизить эксплуатационные расходы по обслуживанию теплопроводов, снизить в 2/3 раза сроки строительства, снизить в 1,2 раза капитальные затраты при прокладке теплопроводов по сравнению с канальной прокладкой.